|

|

||

|

Топливная аппаратура дизельных двигателей. |

В связи с динамичным развитием рынка автомобилей с дизельными двигателями большую актуальность приобретает проблема их ремонта и обслуживания. Этой статьей мы открываем цикл статей, посвященных оборудованию для ремонта и регулировки топливной аппаратуры дизельных двигателей. Развитие дизельных двигателей идет семимильными шагами. Это связано – с одной стороны введением жестких экологических требований в странах Европы, а с другой стороны увеличением экономичности автомобиля и улучшением его тяговых характеристик. Это подстегнуло отечественных производителей двигателей и топливной аппаратуры к разработке ТНВД и топливных систем соответствующих нормам Euro3 и Euro4, которыми сейчас широко оснащаются такие автомобили как МАЗ, КАМАЗ, ЗИЛ, ГАЗ, тракторная техника и многие другие. Кроме того, в нашей стране в настоящее время эксплуатируется большое количество зарубежной техники, оснащенной дизельными двигателями (от мини-тракторов и легковых автомобилей до карьерных самосвалов). В настоящее время на разных типах дизельных двигателей используются следующие основные типы топливных систем:

На нынешний момент ТНВД с механическим регулятором могут обеспечивать на автомобильной технике нормы по выбросам, соответствующие Euro2. Основными производителями классических ТНВД в России являются Ярославский завод дизельной аппаратуры, объединенный с Ярославским заводом топливной аппаратуры, Ногинский завод топливной аппаратуры, Алтайский завод топливной аппаратуры, Алтайский завод прецизионных изделий, Челябинский тракторный завод, а за рубежом фирмы BOSCH, MOTORPAL, DENSO, ZEXEL, DELPHI (LUCAS). Регулировка классической топливной аппаратуры как правило начинается с проверки и регулировки форсунок. Механические форсунки проверяются и регулируются по следующим параметрам:

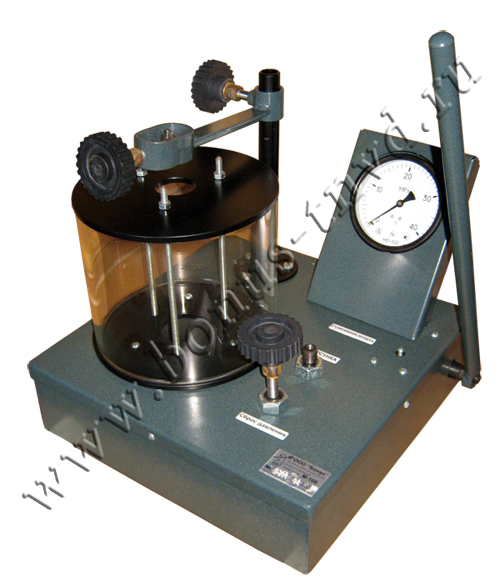

Для испытания и регулировки классических форсунок используются стенды М-106, М-106Э, М-107 и М-107Э.

Эти стенды обеспечивают проверку и регулировку форсунок с давлением начала впрыска до 400 кгс/см2. На стендах М-106Э и М-107 измерение давления производится высокоточным датчиком давления и отображается на индикаторе электронного блока. Давление начала впрыска форсунки фиксируется на индикаторе электронного блока, при этом показание значения давления сохраняется до сброса значения на пульте электронного блока. При проверке герметичности и гидроплотности производится установка давления на электронном блоке и время падения давления в соответствии с паспортными данными форсунки. При достижении установленного давления начинается автоматический отсчет времени по истечение которого блок фиксирует значение остаточного давления, что остается зафиксированным на индикаторе электронного блока. Кроме того стенды М-107и М-107Э оснащены функцией отключения гидроаккумулятора, так как в современных форсунках некоторых производителей необходима прямая топливная магистраль для проверки вибрации иглы и звуковых характеристик распылителя. В следующей статье мы рассмотрим проблемы ремонта классических ТНВД и использования различных эталонных форсунок. Макаров М.М. |

|

© 2011 Бонус | Корпоративный сайт Шумятино |

Оборудование для дизельной топливной аппаратуры | |

тел.: (48431) 2-02-95, 2-04-88 |